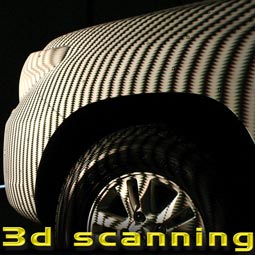

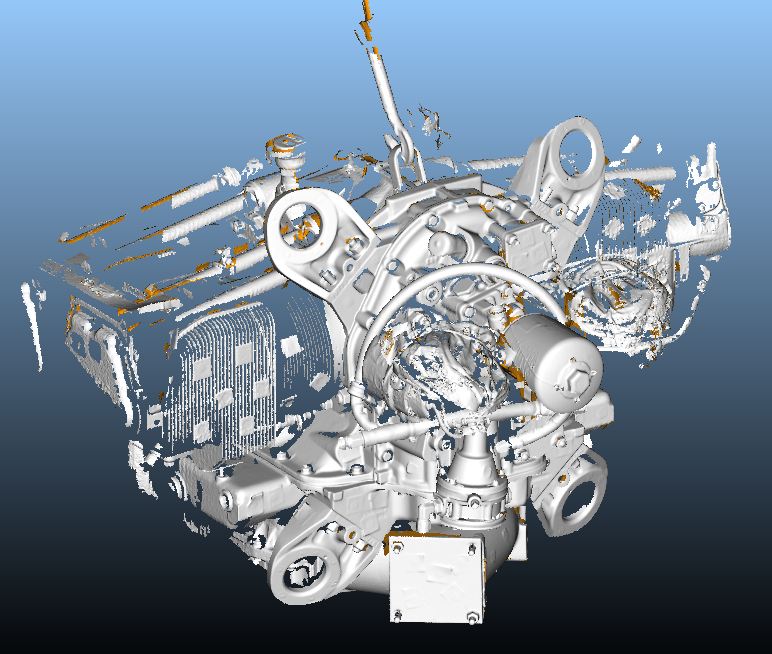

اسکنر سهبعدی [۱] دستگاهی است که وظیفهٔ تجزیه و تحلیل اشیاء موجود در دنیای واقعی یا محیط پیرامون و جمعآوری دادهها بهصورت دیجیتال بر اساس شکل و ظاهر احتمالی آن را بر عهده دارد. مقصود اصلی یک اسکنر سه بعدی، ایجاد یک ابرنقطه از نمونههای هندسی از سطح یک موضوع و شبیهسازی مجازی اشیاء است.

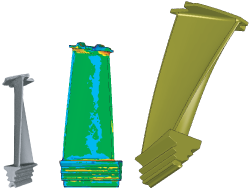

اسکن سه بعدی قالب

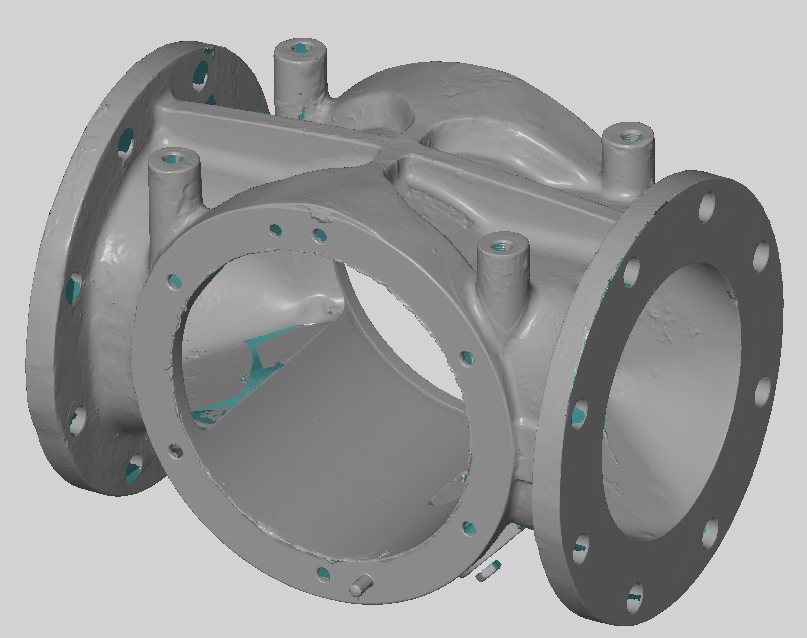

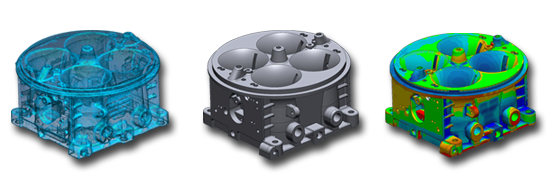

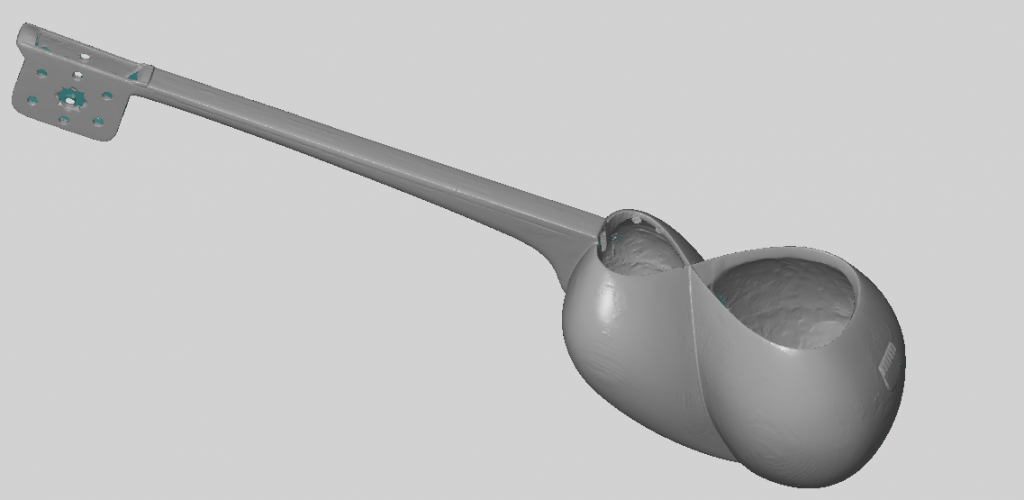

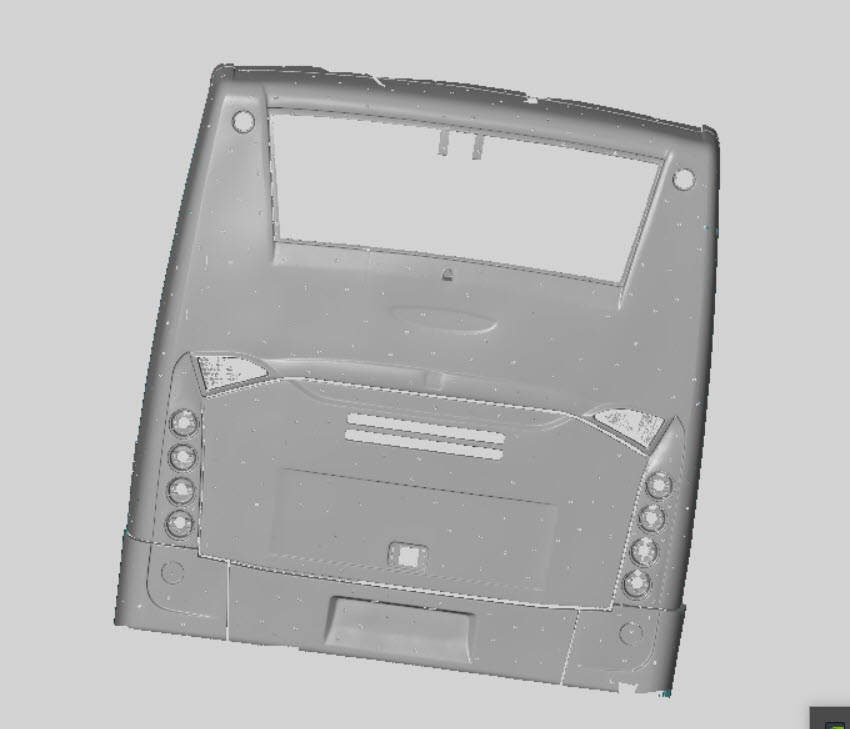

دستگاه پیشرفته اسکن سه بعدی (دیجیتایزر) یکی از سختافزارهای بسیار قدرتمند و جدید در این زمینه است؛ که به وسیلهٔ آن میتوان ساخت قطعه جدید را بسیار سریعتر، کم هزینه تر و دقیق تر انجام داد. با استفاده از اسکنر سه بعدی (دیجیتایزر) میتوان از انواع قالبها، ماکتها یا یک قطعه در ابعاد مختلف و با کاربردهای متفاوت، طرح سه بعدی تهیه کرد و در صورت لزوم با استفاده از نرمافزارهای مربوطه، تغییرات لازم را بر روی فایل اسکن ایجاد کرده و در نهایت، از فایل اسکن سه بعدی جهت کار با ماشین آلات صنعتی نظیر دستگاه cnc، پرینتر سه بعدی یا لیزر بهره برد. دستگاه اسکنر سه بعدی (دیجیتایزر) با برداشت اطلاعات از قطعات موجود، یک فایل کاملاً دقیق و سه بعدی از قطعه در اختیار مهندسین یا طراحان قرار میدهد.

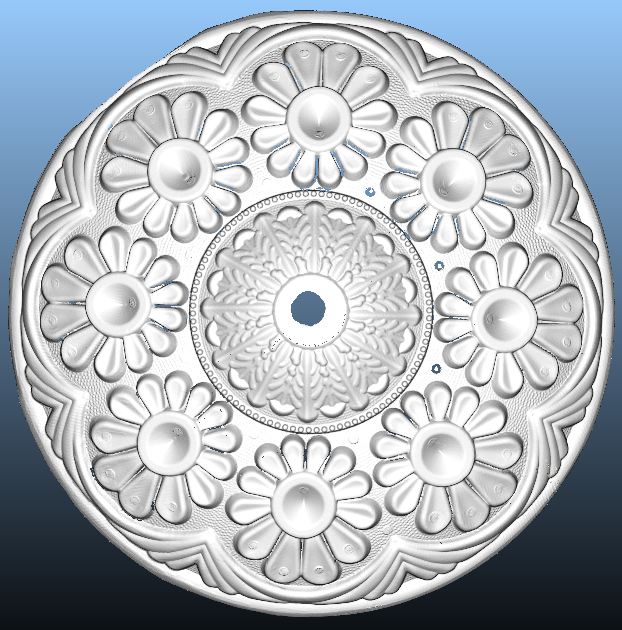

از جمله کاربردهای این دستگاه: اسکن انواع قالبهای پلاستیکی یا فلزی، مورد استفاده در صنایع مختلف اسکن قطعات پیچیده و… امروزه صنایع مختلفی نیازمند استفاده از مدلسازی سه بعدی میباشند. از جمله: -طراحی صنعتی -قالب سازی -طلا و جواهرسازی -تبلیغات -مجسمهسازی -ماکت سازی یا مدلسازی -و …

با توجه به نوع تکنولوژی اسکنرهای سه بعدی نوری هیچگونه محدودیتی از لحاظ رنگ و جنس برای قطعات مورد نظر وجود ندارد به همین دلیل با استفاده از این دستگاهها امکان برداشت اندازه از قطعات انعطاف پذیر شبیه لاستیک، پلاستیک، اسفنج و … وجود دارد. همچنین با توجه به غیر تماسی بودن روش ابعاد برداری هیچ آسیبی به قطعه موجود نخواهد رسید.

اسکنر های سه بعدی در چه زمینه هایی کاربرد دارند؟

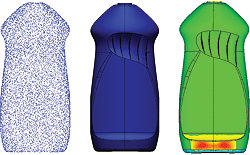

با وجود دستگاههای دیجیتایزر اپتیک تحولات عظیمی در صنایع مختلف چون قالبسازی ، هوا فضا ، پزشکی ، طلا جواهر و … رخ داده تا به آنجا که به جرات میتوان گفت دقدقه ابعاد برداری از اجسام در کلیه پروژه ها کاملا مرتفع گردیده است.به این صورت که با اسکن سه بعدی قطعات و ورود آنها به نرم افزار های مهندسی از جمله CATIA Solidworks Pro Engineer امکان ویرایش و طراحی قطعات مهیا گردیده است

ارائه خدمات سطح سازی پیشرفته و تبدیل فایلهای اسکن سه بعدی (ابر نقاط) به سطح های هندسی میباشد. که در این صورت همه کاربران نرم افزار های نقشه کشی و مهندسی میتوانند از این فایلها که با رمت های stpو igs و dwg و … قابل ارائه میباشد استفاده ببرند.

اسکنرهای سه بعدی در صنایع مختلف کاربردهای فراوان دارند به عنوان نمونه در صنایع هوا فضا ، خودرو ، نظامی، پزشکی، لوازم خانگی، کشاورزی و دیگر زمینه های صنعتی از توانمندی اسکنر های سه بعدی بهره گیری میگردد.

مراحل اسکن سه بعدی

۱- قبل از هر چیز نیاز است که قطعه مورد نظر کاملا عاری از هر گونه چربی و جرم اضافه باشد به همین منظور قبل از انجام اسکن سه بعدی بهتر است قطعه توسط بنزین کاملا چربی زدایی شود در صورت نیاز میتوان از کارواش آب گرم یا یند بلاست برای قطعات پر جرم استفاده کرد

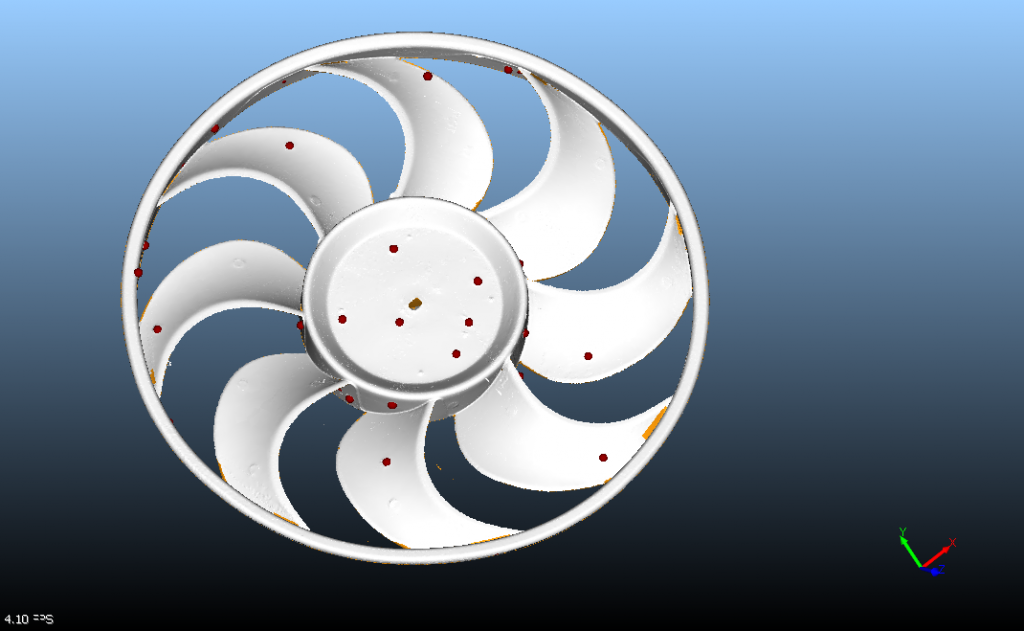

۲- پس از تمیزی کامل قطعه در قسمتهای مختلفت قطعه نقاطی جهت شناسایی در اسکن سه بعدی نصب میگردد که به این نقاط اصطلاحا تارگت پوینت (target point) گفته میشود این نقاط باید به صورت نامنظم به گونه ای روی قطعه نصب گردد که در هر دو اسکن متوالی حداقل سه تا چهار تارگت مشترک دیده شود دقت داشته باشید که زیاد بودن این تارگت پوینتها تاثیری در دقت ابعاد برداری دستگاه نخواهد داشت

۳- به منظور جلولگیری از رفلکت نور از سطح قطعه و بالا بردن کیفیت اسکن سه بعدی پس از نصب کامل تارگتها با استفاده از پودر دی اکسید تیتانیوم سطح قطعه سفید میگردد تا عملیات اسکن بهتر انجام شود

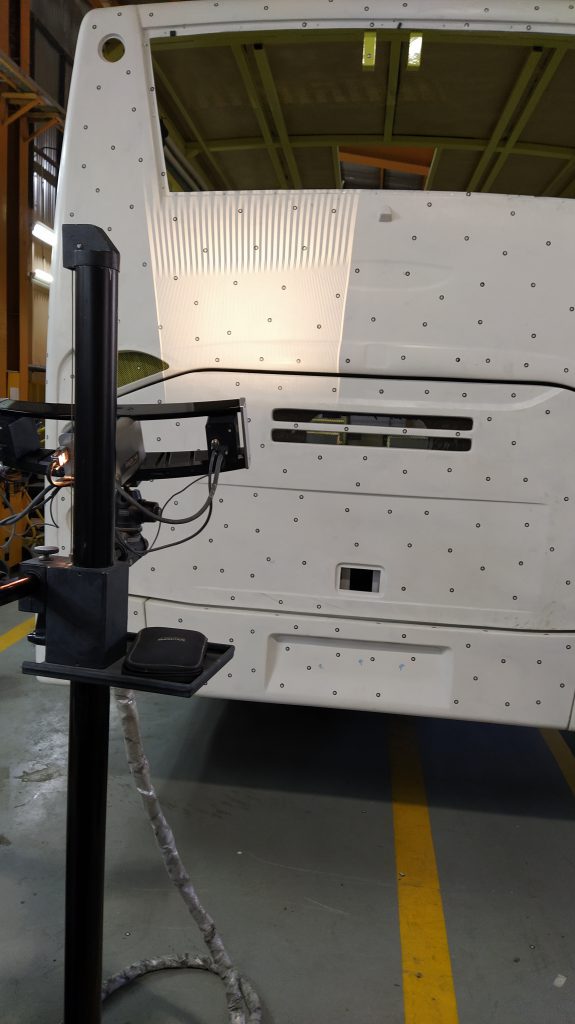

-۴-اکنون قطعه از زوایای مختلف جلوی دوربین اسکن سه بعدی قرار میگیرد و شات های مختلفی از قطعه اسکن سه بعدی میگردد.

در این مرحله با استفاده از تارگت های نصب شده روی قطعه شاتهای مختلف برداشت شده از قطعه به یکدیگر متصل میگردد و نهایتا به کمک نرم افزار موجود پیوسته و یکپارچه میگردد.

.

۵- در پایان مختصات قطعه در فضای مختصات تنظیم میگردد و فایل خروجی مناسب برای انجام مراحل بعدی ایجاد میگردد.

استفاده از روش فـتـوگرامتـری عـلاوه بر روش های نامـبـرده، جـهت کنترل خطا برای قـطعات بـزرگ و دقـیق و تطابق سریع و با دقت، اندازه برداری های مجزا در عملیات اسکـن ابعـادی روش فتـوگرامتری (Reference Point) به کـار گرفـته می شود. که این امر به صورت ترکیب با دستگاه اسکن باعث افزایش دقت تا ۱۵ میکرون در هر متـر خـواهد شد. در این روش از یک سـری مارکـرهای کد دار جهت انتقـال اطـلاعات قطعه به نرم افزار و هم چنین مارکرهای بدون کد جهت اسکن قطعه بعد از عملیات فتوگرامتری استفاده می شود. همچنین از ادواتی دیگر شامل SCALE BAR جهت معرفی مقیاس قطعه و ۱ عدد Cross جهت تعریف موقعیت X,Y,Z استفاده می شود. سپس توسط یک دوربین مخصوص از تمام نقاط قطعه عکس برداری خواهد شد .

لازم به تـوضیح است که پس از گرفتن کلیه عکس ها و انتقال به کامپیوتر، نرم افزار فتوگرامتری، عکس های مذکور را پردازش کرده و برای هر یک از مارکرهای بدون کد یک موقعیت XYZ محاسبه می گردد که این نقاط به عنوان Reference همان نقاط که قبلاً به آن اشاره گردید در هنگام اسکن سه بعدی استفاده می شود.

.